埋弧焊焊接工藝生產不銹鋼焊管流程

埋弧焊焊接工藝生產不銹鋼焊管主要流程如下:

一、焊前的準備

埋弧焊焊前的準備工作,包括焊件的坡口加工、焊接部位的清理、焊絲的清理以及焊劑的烘干等。焊前準備工作的好壞,將直接影響著焊接的順利進行和焊縫質量,是不銹鋼焊管焊接工藝操作的重要環節,決不可忽視。

1. 坡口形式及選擇

坡口形式及選擇應根據易于保證焊接質量、填充金屬量少、便于操作及減小焊接變形等原則綜合考慮。

埋弧焊可使用大電流焊接,故厚度為8mm~20mm的鋼板可開V型坡口;由于不銹鋼厚壁管焊接一般是采用氬弧焊或等離子弧焊進行打底焊,所以間隙最大為0.5mm.壁厚偏厚者可采用雙面焊,也可開帶鈍邊的單邊V型坡口或Y型坡口。坡口可用刨邊機、銑邊機及等離子弧切割機等設備加工,加工后的坡口邊緣要求必須平直,無污物。

2. 焊接部位的清理

焊前應將坡口、對接面及焊接部位兩側不小于20mm范圍內的表面銹蝕、油污、氧化皮及水分等清除干凈,否則焊縫將產生缺陷。采取嚴格清理措施后,氣發生率將會明顯下降,產品焊接一次合格率顯著提高。在清理時,可使用手工清除(例如用鋼絲刷、風動或電動手提式砂輪以及鋼絲輪等),并用汽油或丙酮等有機溶劑清洗。

3. 點焊(定位焊)

焊管的點焊工作的好壞直接影響著焊縫質量。焊管點焊必須保證間隙均勻,高低平整。在單面焊雙面成型時更應嚴格控制。焊管點焊時,大都采用手工鎢極氬弧焊。定位焊縫的長度一般為20mm,間距應根據焊管壁厚度來定,一般為100mm~300mm.點焊焊縫應熔合良好,無任何焊接缺陷,發現有裂紋等缺陷時應及時鏟除,因為點焊焊縫將被保留在焊縫中。

4. 引弧板及收弧板

在鋼管待焊焊縫的兩端要加焊引弧板及收弧板(非連續焊管),鋼管的焊接要在引弧板上起弧,在收弧板上熄弧,焊接過程中一般來說是不得停弧的。這是由于引弧或熄弧時容易產生焊接缺陷。加引弧板及收弧板的目的,就是將可能出現的缺陷留在引弧板及收弧板上,焊后將引弧板及收弧板去除,保證焊管的焊縫質量。

另外,根據鋼制壓力容器的焊接質量檢驗要求和有關不銹鋼焊管的檢驗標準,不銹鋼焊管需要焊接試板,而且焊接試板必須是在焊縫的延長部位同時進行施焊的試板。焊接時將試板固定在焊管焊縫的兩端,因而,該板既是焊接試板,又起到引弧板和收弧板的作用。

二、單面焊雙面成型

當鋼管壁厚大于6mm小于15mm時,如果工藝裝備許可(可實施反面襯托墊),可采用埋弧焊單面焊雙面成型工藝。

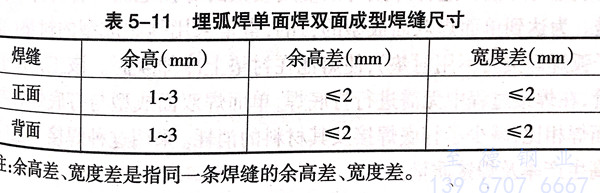

埋弧焊單面焊雙面成型對焊縫尺寸的要求見表5-11。

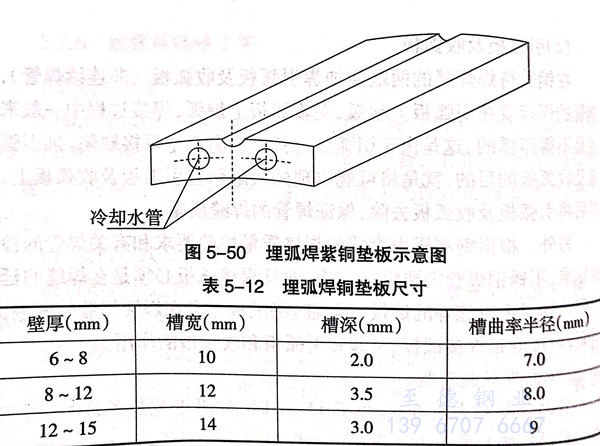

埋弧焊單面焊雙面成型可用紫銅做墊板。用紫銅做墊板的作用有兩個,一是襯托焊縫,強迫其按要求成型;二是使焊縫快冷,防止焊縫中心區熱裂紋的產生和熱影響區耐腐蝕性的降低。為此,紫銅墊板要做成水冷形式,由于是與焊管配合使用,其形狀要有一定的弧度,如圖5-50所示。

使用紫銅墊板時,要確保紫銅墊板溝槽中心與焊縫的中心線對準;待焊焊縫兩端加焊引弧板和收弧板;在紫銅墊板的溝槽內均勻地填入焊劑,即可焊接。紫銅墊板尺寸見表5-12。

單面焊雙面成刑就具日在焊件的一面施焊,完成整條焊縫的雙面成型的焊接。這種焊接可以使用較大的焊接電流,將焊件一次熔透。為達到單面焊雙面成型的目的,常常采用強制成型的襯墊(等離子弧焊焊接時不用襯墊),使熔池在襯墊上冷卻凝固。該工藝用于焊管,在焊接過程中無需進行打底焊,單面焊雙面成型與打底焊后再蓋面焊相比,減少了打底焊接及其材料的消耗。采用這種焊接工藝可提高生產率及焊接質量。

三、蓋面焊

當不銹鋼焊管壁厚大于6mm時,可采用鎢極氬弧焊打底,埋弧焊蓋面的焊接工藝進行焊接;也可以采用等離子弧焊打底,埋弧焊蓋面的焊接工藝進行焊接。

埋弧焊蓋面焊時,既要保證焊透到打底焊層,又要防止熔化金屬的流溢和燒穿打底焊層。為了保證焊縫質量,埋弧焊蓋面焊時管內也要通內保護氣體。

對于中厚壁鋼管焊接,一般用埋弧焊來蓋面,打底焊則由等離子弧焊或氬弧焊來完成。埋弧焊蓋面焊時,要防止將打底焊縫金屬燒穿和流溢。埋弧焊蓋面焊前,一定要對打底焊縫進行很好的清理,焊縫表面不得有氧化層。

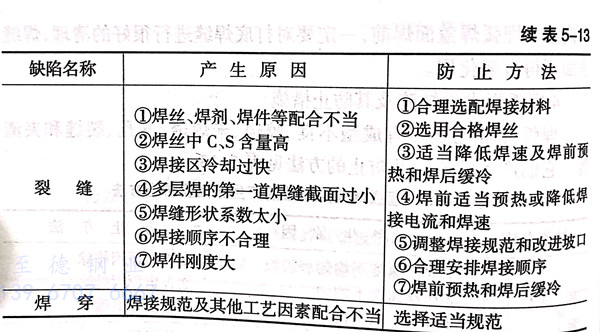

四、埋弧焊常見缺陷及其防止措施

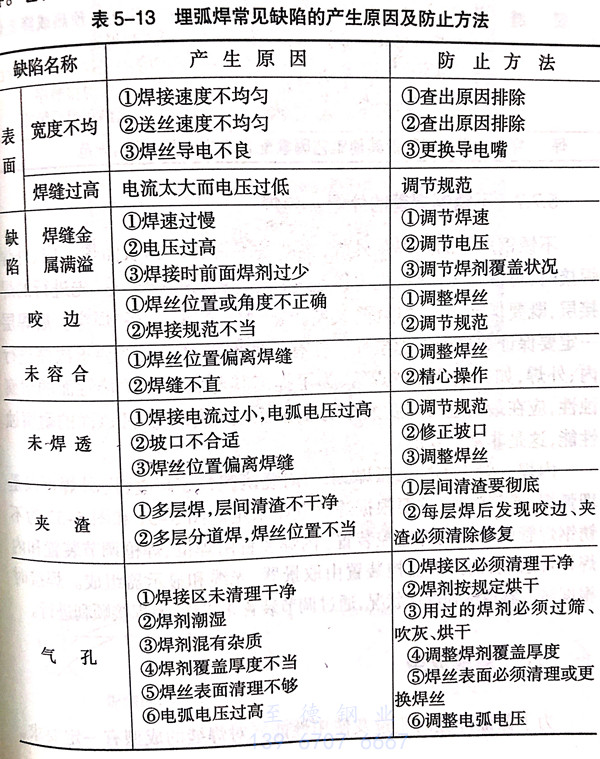

埋弧焊常見缺陷有成型不良、咬邊、未焊透、氣孔、裂縫和夾渣等。它們產生的原因及防止的方法見表5-13。

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。