直縫埋弧不銹鋼焊接管擴徑裂紋的超聲波檢測方法

浙江至德鋼業(yè)有限公司為了提高不銹鋼焊接管超聲波探傷的準確率,對射線檢測可能出現(xiàn)漏檢或誤判的情況進行了研究,并對鋼管擴徑裂紋進行了系統(tǒng)分析及實物檢測對比試驗。結(jié)果表明,在確定探頭K值后應盡可能采用短前沿的、晶片尺寸和探頭外觀尺寸較小的探頭,可獲得良好耦合效果;為減少漏檢,應確保在焊接不銹鋼管焊縫兩側(cè)均進行一次直射波和二次反射波的掃查探傷;探傷過程中發(fā)現(xiàn)回波坐標位置處于探頭一側(cè)的焊縫邊緣時,則可判定為擴徑裂紋缺陷;回波坐標位置處于探頭另一側(cè)的焊縫邊緣部位,則不能確定為缺陷波。

直縫埋弧焊工藝生產(chǎn)的不銹鋼焊接管擴徑后產(chǎn)生的裂紋屬于危害性缺陷,主要分布在焊縫邊緣熔合線區(qū)域。尺寸較小的裂紋主要分布在焊縫邊緣上下表面區(qū)域,其縱向長度一般為0.5~5 mm,寬度為0.01~0.5 mm。尺寸較大的擴徑裂紋順著焊縫邊緣擴展,貫穿整個焊縫截面,裂紋長度達到幾十至上百毫米,造成焊縫邊緣從外至內(nèi)穿透性擴裂的現(xiàn)象。

在超聲波探傷過程中,焊縫邊緣的加強高和其他缺陷的回波相互疊加,很難區(qū)分擴徑裂紋。基于上述情況,本研究針對直縫埋弧焊接不銹鋼管擴徑后采用超聲波探傷檢測焊縫擴徑裂紋的行為,總結(jié)出了切實可行的判定方法。

一、裂紋漏檢或誤判的原因分析

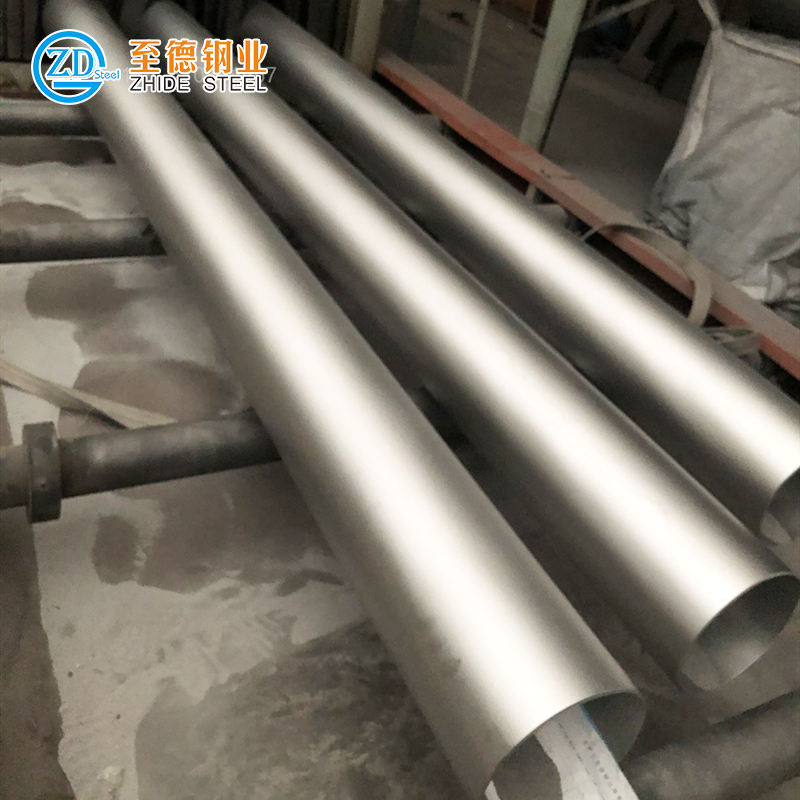

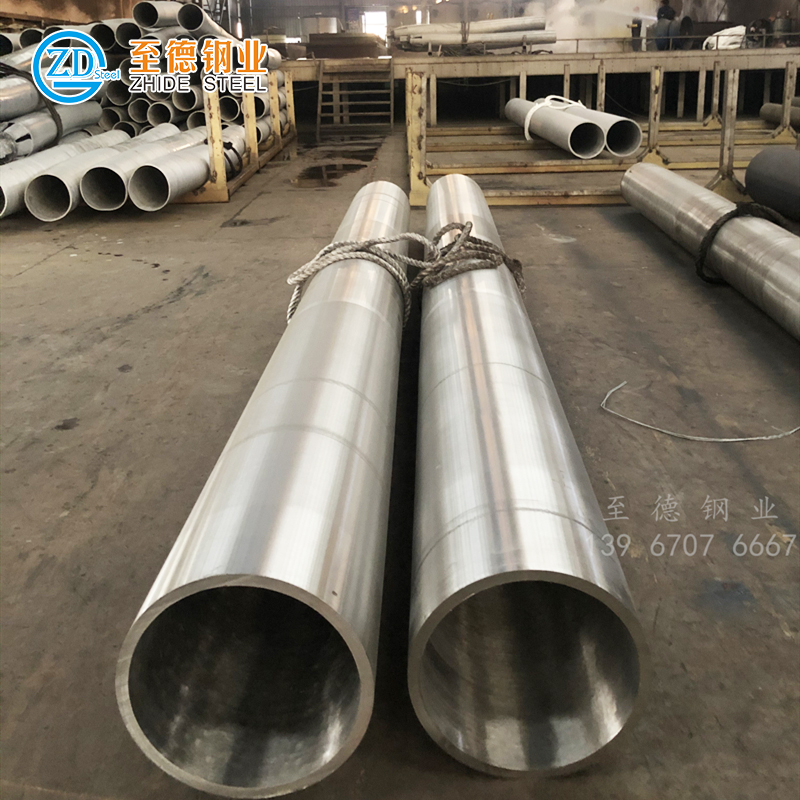

通常,不銹鋼焊接管擴徑后產(chǎn)生的裂紋如圖所示。當鋼管壁厚≥20 mm時,因焊縫邊緣余高變化和缺陷方向性強等原因,造成X射線探傷對焊縫邊緣的擴徑微裂紋檢出率降低。主要原因如下:

1. 分布在焊縫熔合線上的擴徑微裂紋大多與鋼管表面有一定傾角。與射線源呈一定傾角的面狀裂紋區(qū)域,所透過的射線強度與完好部位差異微小,造成顯示的圖像對比度差別也很小,由此產(chǎn)生漏檢。

2. 焊縫邊緣寬度≥0.5 mm、長度≤5 mm的擴徑裂紋缺陷,從X射線圖片上看,很容易將其當成“咬邊”或“邊緣夾渣”等缺欠產(chǎn)生誤判。這種缺陷的產(chǎn)生,一般是由于擴徑前鋼管焊縫邊緣存在較小咬邊、夾渣等點狀缺欠,擴徑時在其基礎上產(chǎn)生擴裂現(xiàn)象。此類微裂紋大多垂直鋼管表面向下延伸。由于焊縫邊緣輪廓與母材對比度反差較強,當擴經(jīng)裂紋較小時圖像黑度變化不大,視覺上很難判定它已經(jīng)擴展而形成了裂紋,而仍被當成“咬邊”或“邊緣夾渣”缺陷進行判級定量。

二、鋼管擴徑后的超聲波檢測

超聲波探傷對裂紋缺陷的檢測靈敏度要求較高,擴徑后的不銹鋼焊接管在采用X射線檢測的同時,結(jié)合超聲波探傷結(jié)果進行綜合判定,不僅能提高缺陷的檢出率,還能彌補X射線檢測對缺陷定性和定量的準確率。超聲波探傷檢測對不銹鋼焊管焊縫(有余高)與平板對接焊縫有較大區(qū)別,探傷時應注意以下幾個方面。

1. 探頭K值選擇

探測曲面工件(外徑≤660 mm)時,為了提高耦合效果,應選用有曲率或小尺寸的探頭進行探傷,為簡化校準方法,首選不帶曲率的小尺寸探頭。因鋼管內(nèi)壁曲面對聲束有發(fā)散作用,所以聲束截面不宜太大,常選擇小晶片、窄聲束的探頭。晶片尺寸以6 mm×6 mm、8 mm×8 mm或者8 mm×10 mm為宜。但晶片尺寸小、能量低、聲束指向性差、分辨率低,為了改善探頭指向性和提高分辨率,通常采用較高的探測頻率,推薦頻率為4~5 MHz。

在實際探傷過程中,由于鋼管的曲面反射會使聲束擴散,因此當折射角較大(K3)時,二次反射波擴散反射易產(chǎn)生表面干擾回波,從而影響探傷。K值的選擇也不能過小,K值較小則一次直射波對焊縫的掃查區(qū)域也減小,應當在避開二次反射產(chǎn)生表面干擾波的前提下,盡可能選擇較大K值的探頭,以增大一次直射波對焊縫的掃查范圍。綜上,周向檢測Φ406.4 mm×6.4 mm鋼管的縱焊縫時,選擇K2.5的探頭為最佳。由于受到焊縫余高的限制,一次直射波只能掃查到焊縫d1以下的區(qū)域,二次反射波只能掃查到焊縫d2以上的部位,如圖所示。

2. 試塊與靈敏度調(diào)校方法

使用CSK-ⅠA試塊對儀器的時基線比例進行調(diào)校。用對比標樣(試塊)調(diào)校探傷靈敏度,試塊的材質(zhì)、曲率半徑與被探鋼管相同,一般從鋼管上截取,試塊尺寸如圖3所示。

試塊焊縫上有Φ1.6 mm豎通孔,內(nèi)外焊縫邊緣有人工刻槽(槽的深度根據(jù)不同的驗收等級,分別為鋼管母材公稱壁厚的5%、10%和12.5%,最大為3 mm,最小為0.3 mm,凹槽的寬度≤1.0 mm)。調(diào)節(jié)探傷靈敏度時,Φ1.6 mm豎通孔和凹槽的反射回波均以示波屏滿幅度的80%作為基準波高,探傷過程中以缺陷回波高度達到基準波高的100%作為驗收極限。

3. 缺陷定位

外圓周向橫波檢測不銹鋼焊接管時,因聲束受到鋼管曲率的影響,入射到鋼管內(nèi)壁的橫波折射角增大,一次波的聲程和跨距增大。此時對缺陷的定位通常采用深度(H)和弧長(L)來表示缺陷的坐標,如圖4所示。

4. 實際探傷

外圓周向橫波檢測時,使用已選定K值的探頭對不銹鋼焊接管探傷時,一般一次直射波能夠保證對焊縫中下部區(qū)域的掃查探傷,但二次波對上焊縫的掃查卻受到了一些干擾。主要表現(xiàn)在:

a. 外圓周向檢測時橫波折射角比實際標定的K值要大,一次波聲程與跨距也隨角度變大而增大,二次反射回波的靈敏度相對降低,折射角的變化使二次反射波對缺陷的定位誤差也相對增大。

b. 二次反射波束掃查到上焊縫邊緣與母材交界的焊趾處,因耦合劑粘附在焊趾部位(聲束從鋼界面透射到凹角耦合劑中,穿透耦合劑后又進入鋼界面),若此處有咬邊或微裂紋,則缺陷回波與耦合劑干擾回波相重疊,易引起誤判或漏檢。

為了提高對上焊縫缺陷的檢出率,在采用二次波探傷的同時,應注意利用一次直射波對上焊縫邊緣區(qū)域進行輔助檢測,通過使用短前沿的探頭,增大一次直射波對焊縫的掃查范圍,如圖所示。

理論上,縮短探頭前沿距離和增大探頭折射角,都能起到增大一次直射波對有余高焊縫的掃查范圍。但在曲面工件探傷中,探頭K值受到嚴格限制。例如:在探傷過程中,若探頭“前磨損”,則K值減小,一次直射波對有余高焊縫的掃查范圍減小;若探頭“后磨損”,則K值增大,表面波干擾增多,影響探傷。故在保證探頭K值的情況下,盡可能使用短前沿的探頭探傷,提高一次直射波的掃查范圍。

圖為K2.5探頭掃查Φ406.4 mm×6.4 mm直縫雙面埋弧焊接不銹鋼管的情況,晶片1為探頭前沿距離等于5 mm的掃查范圍(a以下區(qū)域)。晶片2為探頭前沿距離等于10 mm的掃查范圍(b以下區(qū)域)。可以看出,由于焊縫余高的限制,探頭K值不變時,短前沿探頭對焊縫的掃查區(qū)域明顯大于長前沿探頭對焊縫的掃查區(qū)域。

實踐證明,使用前沿距離為5 mm的K2.5探頭檢測時,能夠利用一次直射波有效地檢出上焊縫邊緣、距離母材表面深度1.5~4 mm的擴徑裂紋缺陷,且檢出靈敏度很高。對缺陷定位和定量均比二次波的條件好。此方法增大了一次直射波的檢測范圍,提高了對焊縫邊緣缺陷的檢出率,降低了對缺陷定位、定量的誤差。該方法是外圓周向橫波探測有余高焊縫的較理想方法,適用于小直徑直縫埋弧焊管的超聲波探傷。

三、焊縫余高與邊緣裂紋缺陷回波的區(qū)別

因不銹鋼焊接鋼管擴徑產(chǎn)生的裂紋大都分布在焊縫邊緣的熔合線區(qū)域,通過分析檢測時探頭所處的位置、相對于焊縫的水平距離以及是否產(chǎn)生反射回波等條件,來判定焊縫邊緣是否存在裂紋缺陷。

1. 外焊縫

超聲波主聲束掃查焊縫中上部區(qū)域,如圖所示。當上焊縫邊緣無缺陷時,探頭置于焊縫水平距離位置1和位置2的部位,均無反射回波顯示,超聲波聲束被鋼管表面反射后向遠方傳播,無反射回波。

若外焊縫被擴裂,缺陷處于焊縫邊緣的焊趾部位,探頭置于位置1和位置2時,均有回波顯示,如圖所示,聲束掃查到缺陷產(chǎn)生反射回波。

當探頭置于位置3時,外焊縫邊緣有缺陷和無缺陷時都有回波顯示。無缺陷時,焊縫邊緣的輪廓部位會產(chǎn)生反射回波,如圖8所示。a部位有缺陷時也產(chǎn)生回波,如圖所示。由于兩者的反射回波在同一坐標位置出現(xiàn),波幅相互重疊覆蓋,故無法判定部位是否真的存在缺陷。

通過實踐得知,外焊縫擴裂時,當反射回波顯示的坐標位于探頭同一側(cè)的焊縫邊緣部位,則可判定為擴徑裂紋缺陷回波;若回波坐標位于探頭另一側(cè)的焊縫邊緣部位,暫不能確定為缺陷。應將探頭置于焊縫的另一側(cè),主聲束掃查方向調(diào)轉(zhuǎn)180°檢測評定,若發(fā)現(xiàn)回波所處的坐標位于探頭同一側(cè)的焊縫邊緣部位,則判定為擴徑裂紋缺陷。

2. 內(nèi)焊縫

超聲波主聲束掃查焊縫中下部區(qū)域,當內(nèi)焊縫邊緣無缺陷時,探頭置于焊縫水平距離位置4無回波顯示,如圖所示。

若內(nèi)焊縫擴裂時,探頭置于位置4,聲束掃查到缺陷產(chǎn)生反射回波有回波顯示,如圖所示。探頭位于位置5時,內(nèi)焊縫邊緣有缺陷和無缺陷時都有回波顯示。無缺陷時b部位回波情況如圖所示,有缺陷時回波情況如圖所示,兩者的回波出現(xiàn)在同一位置,波幅相互重疊覆蓋,無法判定b部位是否存在缺陷。

通過以上分析可知,當內(nèi)焊縫擴裂時,示波屏上出現(xiàn)的回波坐標位于探頭一側(cè)的焊縫邊緣時,則可判定為缺陷。回波坐標位于探頭另一側(cè)的焊縫邊緣部位,則不能確定為缺陷波。

由此可得出結(jié)論,檢測過程中無論是外焊縫或內(nèi)焊縫,發(fā)現(xiàn)回波位于探頭同一側(cè)的焊縫邊緣時,可判定為擴徑裂紋缺陷;若回波位于探頭對面的焊縫邊緣部位,則不能判定為缺陷波,應將探頭置于焊縫的另一側(cè),主聲束掃查方向調(diào)轉(zhuǎn)180°再次檢測評定,此時回波若位于探頭同一側(cè)的焊縫邊緣部位,則判定為擴徑裂紋缺陷。從焊縫兩側(cè)檢測顯示的回波坐標,用直尺測量定位可知,缺陷在焊縫部位的實際位置不會改變。

四、結(jié)論

1. 在確定探頭K值后應盡可能采用短前沿的探頭(推薦使用前沿距離為5 mm的探頭),并選用晶片尺寸和探頭外觀尺寸較小的探頭,以達到良好的耦合效果。

2. 應確保在焊接不銹鋼管焊縫兩側(cè)均進行一次直射波和二次反射波的掃查探傷,只在焊縫單面單側(cè)掃查存在缺陷漏檢的隱患較大。

3. 探傷過程中發(fā)現(xiàn)回波坐標位置處于探頭一側(cè)的焊縫邊緣時,則可判定為不銹鋼焊接管擴徑裂紋缺陷,回波坐標位置處于探頭另一側(cè)的焊縫邊緣部位,則不能確定為缺陷波。

本文標簽:

發(fā)表評論:

◎歡迎參與討論,請在這里發(fā)表您的看法、交流您的觀點。