不銹鋼焊管輥式冷彎成型工藝方法說明

不銹鋼焊管的成型,就是輥式冷彎成型的最好應(yīng)用。帶鋼在輥式連續(xù)成型機(jī)組上,依次通過已經(jīng)調(diào)整好的各架次成型輥,彎曲成型為直縫開口管。成型后的開口管,根據(jù)其厚度采用合理的焊接方法,在焊接擠壓輥處被焊接成有直縫的焊管。用該成型方式生產(chǎn)加工的不銹鋼焊管,外形質(zhì)量高而穩(wěn)定,同時(shí)生產(chǎn)效率高。

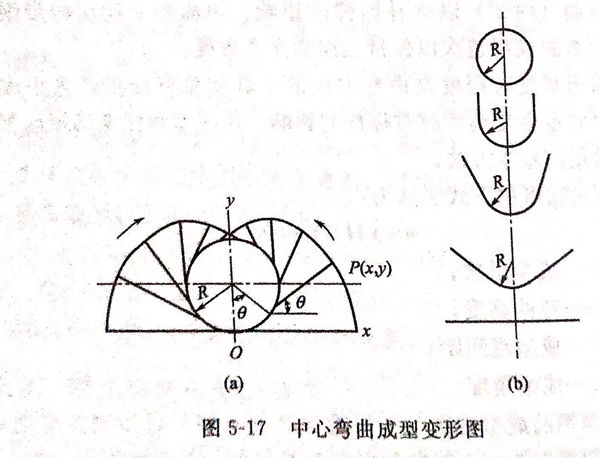

1. 帶鋼中心彎曲成型

帶鋼中心彎曲成型是從帶鋼的中軸線開始彎曲的,彎曲的半徑R是恒定的,等于成品管的半徑,然后逐架增大中間變形角0,最終進(jìn)入有導(dǎo)向片的閉合孔形的成型輥,到此完成了直縫焊管的成型。中心彎曲成型見圖5-17。

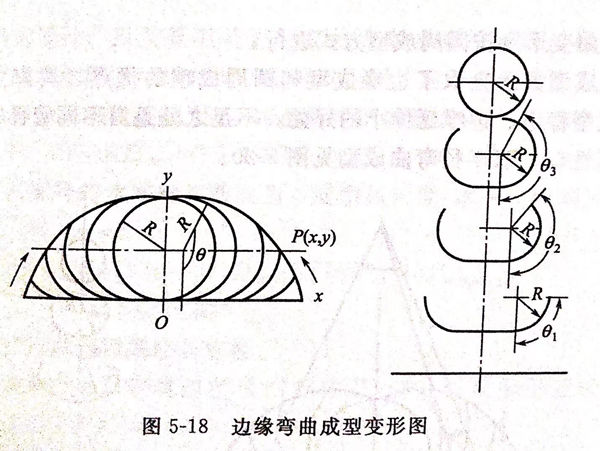

2. 帶鋼邊緣彎曲成型

帶鋼邊緣彎曲成型是從帶鋼的邊緣開始彎曲成型的,彎曲的半徑R是恒定的,等于成品管的半徑,然后逐架次增加邊緣變形寬度,與此同時(shí)相應(yīng)地逐架次減小帶鋼(管坯)的中間寬度,直至進(jìn)入閉合成型輥,成型為開口直縫管。帶鋼邊緣彎曲成型見圖5-18。

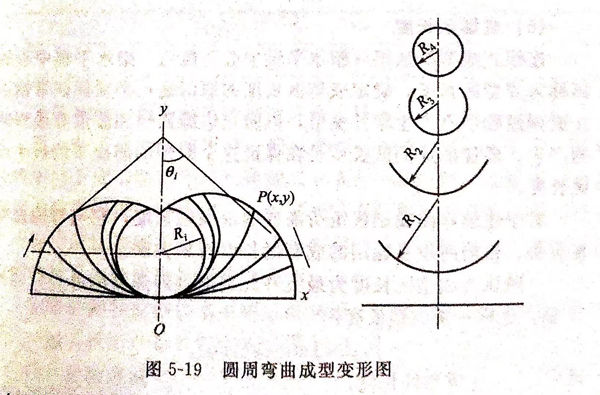

3. 圓周成型

圓周成型是沿帶鋼全部寬度同時(shí)進(jìn)行彎曲變形,其彎曲半徑逐次減小,而中心彎曲角在成型過程中逐架次增大,到閉合成型輥后成型為開口直縫管。圓周彎曲成型見圖5-19。

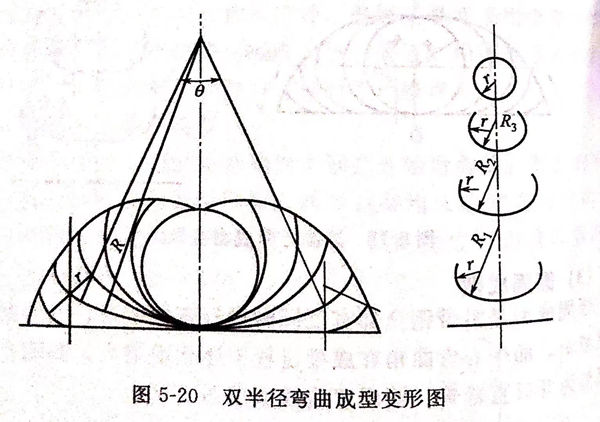

4. 雙半徑成型

雙半徑成型,是以擠壓輥半徑為邊緣彎曲半徑,將帶鋼邊緣彎曲到某一變形角度,并且在以后各成型道次中保持不變,而帶鋼中間的彎曲變形則按圓周成型方式進(jìn)行。

該成型方法吸取了邊緣成型和圓周成型的優(yōu)點(diǎn),具有變形均勻、成型穩(wěn)定、邊緣延伸小的好處,不足之處是對不同管徑的成型輥共用性差。雙半徑彎曲成型見圖5-20。

5. 成型區(qū)長度

連續(xù)式成型機(jī)從第一架水平輥中心至最后一架水平輥中心的距離稱為成型區(qū)長度。確定成型區(qū)長度的原則是:必須保證帶鋼邊緣在成型過程中不產(chǎn)生塑性變形,以防止邊緣鼓包和波浪等成型缺陷的產(chǎn)生。最佳的成型區(qū)長度是在保證這個(gè)原則的前提下的最小成型區(qū)長度。

對于連續(xù)彎曲成型機(jī)組所需要的成型區(qū)長度,它與彎曲總變形量有關(guān)。目前尚沒有通用的成型區(qū)長度計(jì)算方法。

一般認(rèn)為成型區(qū)長度為最大升起高度(即焊管的外徑)的40~57倍。這樣一來成型長度:

L=(40~57)Dmax 式中 L--成型區(qū)長度; Dmax-最大升起高度(即焊管的外徑)。

6. 成型輥架數(shù)和間距

成型輥架數(shù)和間距的確定要考慮到帶鋼邊緣的塑性變形、機(jī)架的結(jié)構(gòu)設(shè)計(jì),以及導(dǎo)衛(wèi)裝置的安裝等多方面的要求。在同一機(jī)組里,成型輥間距可以相同,也可以不同。對于連續(xù)彎曲成型焊管機(jī)組,其水平輥機(jī)架間距l(xiāng),可由所生產(chǎn)的最大管徑Dmax確定。

7. 成型輥軸徑和底徑

連續(xù)成型焊管機(jī)組的成型輥軸徑(Φ)可根據(jù)下面經(jīng)驗(yàn)公式確定:

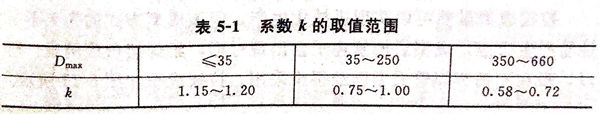

Φ=kDmax 式中,Dmax為鋼管最大直徑。系數(shù)k的取值范圍見表5-1。

立輥軸徑一般為所生產(chǎn)鋼管最大直徑(Dmax)的一半。

第一架下成型輥的底徑一般取相應(yīng)軸徑的1.9~2.1倍,隨后各機(jī)架的下成型輥底徑應(yīng)逐架增加0.5%~0.65%,以便使成型機(jī)架間的帶鋼保持一定的張力。上成型輥底徑要根據(jù)下成型輥底徑和上下輥傳動(dòng)比來確定。但當(dāng)采用下成型輥單獨(dú)傳動(dòng)時(shí),上成型輥底徑的選擇只需考慮滿足強(qiáng)度的需要。

立輥的腰徑應(yīng)根據(jù)水平輥機(jī)架間距、孔型系統(tǒng)、結(jié)構(gòu)型式等確定,一般為所生產(chǎn)鋼管最大直徑的1~2倍。

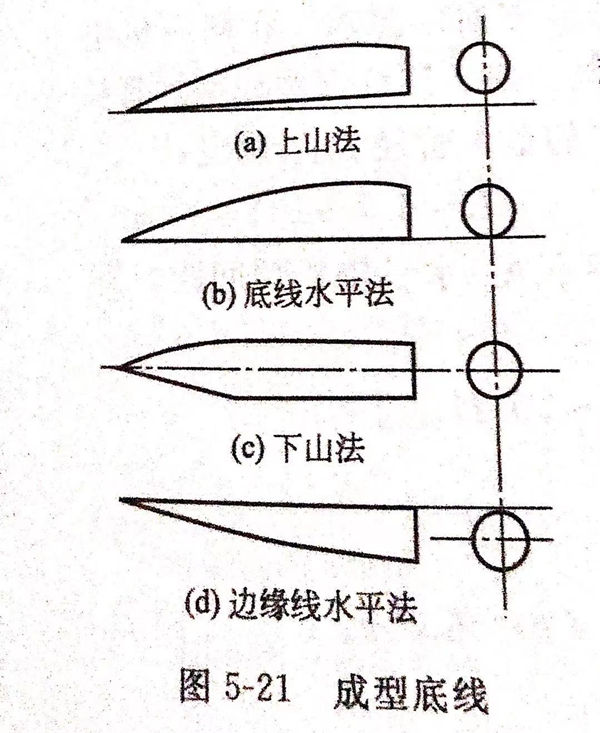

8. 成型底線

從成型機(jī)的第一架至最后一架,各架下成型輥孔型的最低點(diǎn)的連線稱為成型底線。成型底線的分布大致有四種(見圖5-21)。

a. 上山法,底線在成型過程中逐漸上升:

b. 底線水平法:底線在成型過程中是一條水平線;

c.下山法:底線在成型過程中逐漸下降;

d.邊緣線水平法:邊緣線(各架邊緣點(diǎn)的連線)在成型過程中保持水平。

在不銹鋼焊管成型過程中,一般采用下山法,因?yàn)橄律椒ㄔ诮档瓦吘壋尚透叨龋p小邊緣縱向變形的同時(shí),還最大限度地減小了帶鋼橫斷面上縱向延伸的不均勻性。

發(fā)表評論:

◎歡迎參與討論,請?jiān)谶@里發(fā)表您的看法、交流您的觀點(diǎn)。