不銹鋼釬焊前的清理和表面準備不銹鋼的釬焊特點

不銹鋼釬焊前的清理要求比碳鋼更為嚴格。因為那些賦予不銹鋼耐蝕性能的牢固氧化膜比在碳鋼上形成的氧化膜更難以利用釬劑或還原性氣氛而加以脫除。不銹鋼釬焊前的清理應包括清除掉任何油脂和油膜的脫脂工作。待焊的接頭表面還要進行機械清理或酸液清洗。但是,要避免用金屬絲刷子擦刷,尤其要避免使用碳鋼絲刷子擦刷。清理以后,必須注意防止灰塵、油脂或指痕重新沾污已清理過的表面。最好的做法是:工件一經清洗之后就立即進行釬焊。如果做不到這一點,就應把清洗過的工件裝入密封的聚乙烯塑料袋中,以隔絕水汽和其他污物,一直封存到釬焊前為止。

1. 釬焊接頭

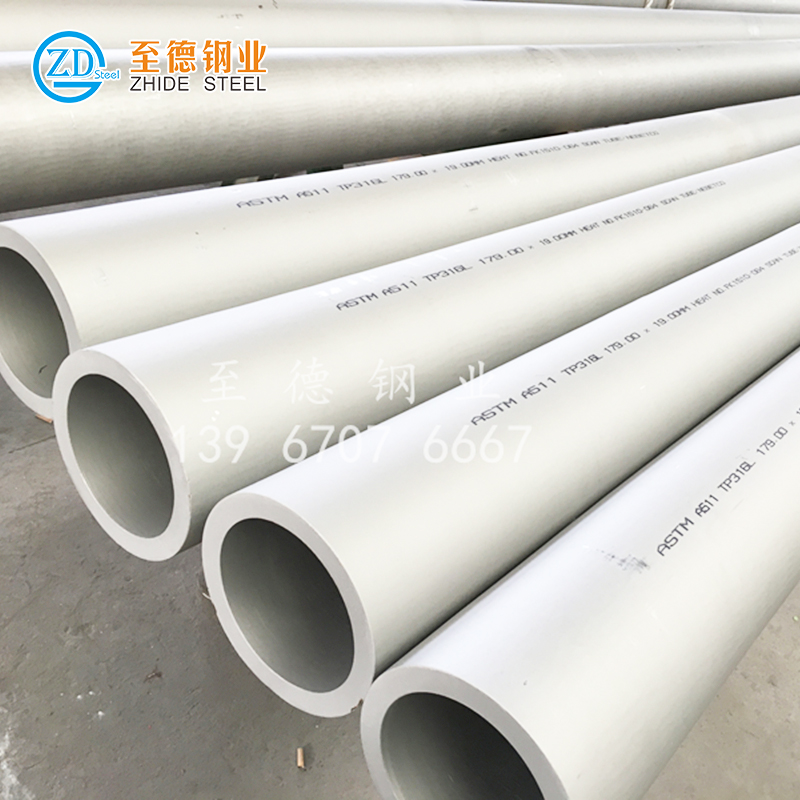

釬焊接頭應盡量采用搭接,并應使接觸面積盡可能大,以提高接頭的強度和提高其氣密性和導電性。常用的接頭形式如圖6-31所示。釬料放置的位置應使釬料熔化后,在重力與毛細作用下易填滿釬縫。

2. 焊前表面準備

無論采用何種釬焊方法,焊前都需要精心清理去除工件表面的氧化膜和油污。去油可用氣相除油、溶劑清洗、氫氧化鈉水溶液清洗等方法。除油劑有乙醇、乙醚、甲醇、丙酮和工業去油劑。其中丙酮用于小批量工件的表面油污清除。去除工件表面氧化膜時,對于小批量工件可采用手工砂紙打磨的方法;對于大批量工件可采用噴砂或下面介紹的酸洗方法,其中第一種酸洗液適用于厚氧化膜的清除酸洗,后兩種適用于較薄氧化膜的清除和酸洗。

①. H2SO4: 10%;HCl:15%;HNO3: 5%.酸洗溫度100℃,酸洗時間30min,然后要用15%的HNO3溶液作光澤處理,溶液溫度100℃,時間10s.

②. H2SO4: 6%;HNO3:10%;HF:50g/L的水溶液。酸洗溫度20℃,酸洗時間10min,然后用60~70℃熱水仔細洗滌10min,最后在60~70℃的熱空氣中干燥。

③. HNO3: 50g/L,NaF:85%溶液。室溫下浸蝕5~10min,然后用熱水洗滌,此時可在釬焊前在母材表面鍍一層易被釬料潤濕的金屬,銅和鎳是常用的鍍層材料。

應使用機械方法或化學方法除去焊件表面氧化膜。

3. 裝配間隙

釬焊間隙應適中。間隙過大或過小,都會影響毛細作用,而使釬縫強度降低,同時釬縫過大會使釬料消耗過多。

本文標簽:不銹鋼釬焊

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。