排輥成形生產電焊不銹鋼管生產工藝特點

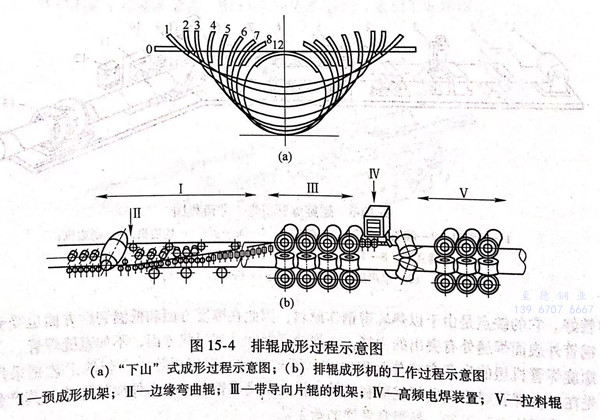

排輥成形生產電焊不銹鋼管方法實質是由輥式連續成形機演變而來,圖15-4是排輥的“下山”式成形過程和工作過程示意圖。在焊管連續輥式成形中,利用三點彎曲原理,在導向片輥前采用一組或多組位置可調、成排的被動小輥機架,代替若干主動水平機架和被動立輥機架,管坯按照所設計的孔型系統變形。即鋼帶粗成形后,進入排輥成形,通過大量小直徑被動排輥使鋼帶逐漸形成圓狀。

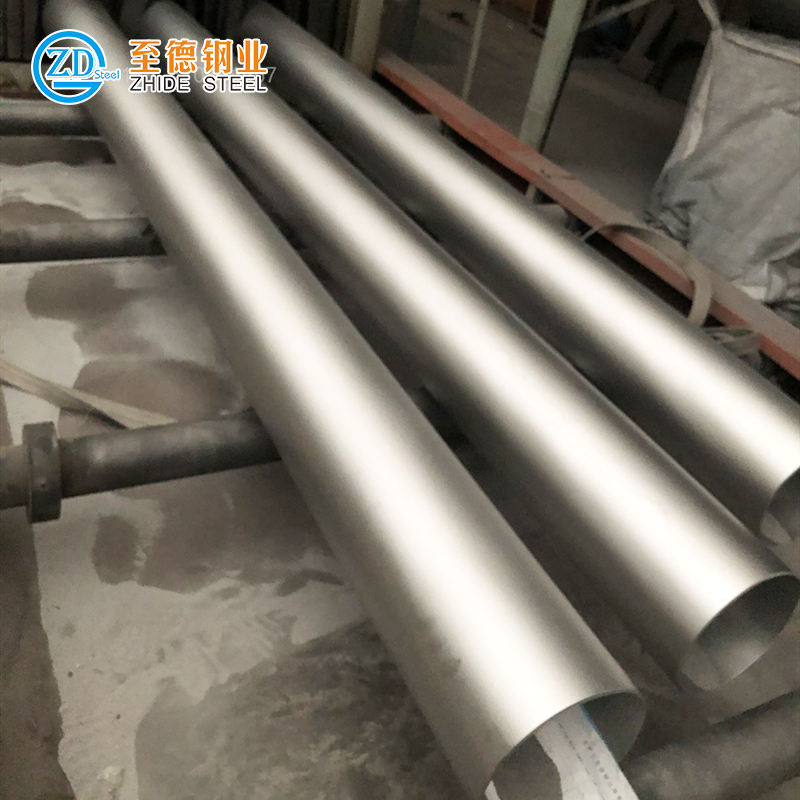

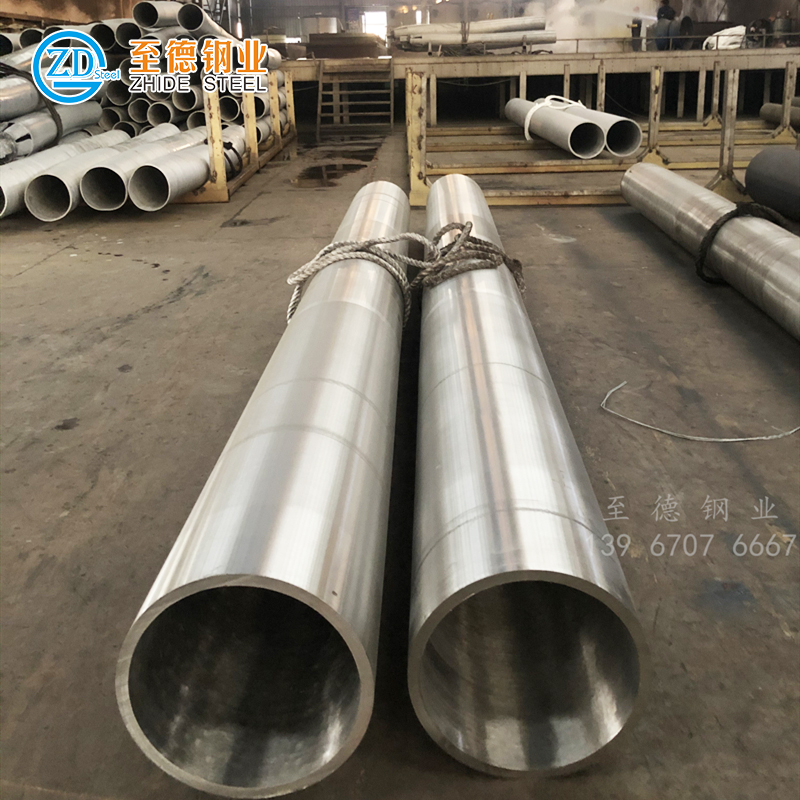

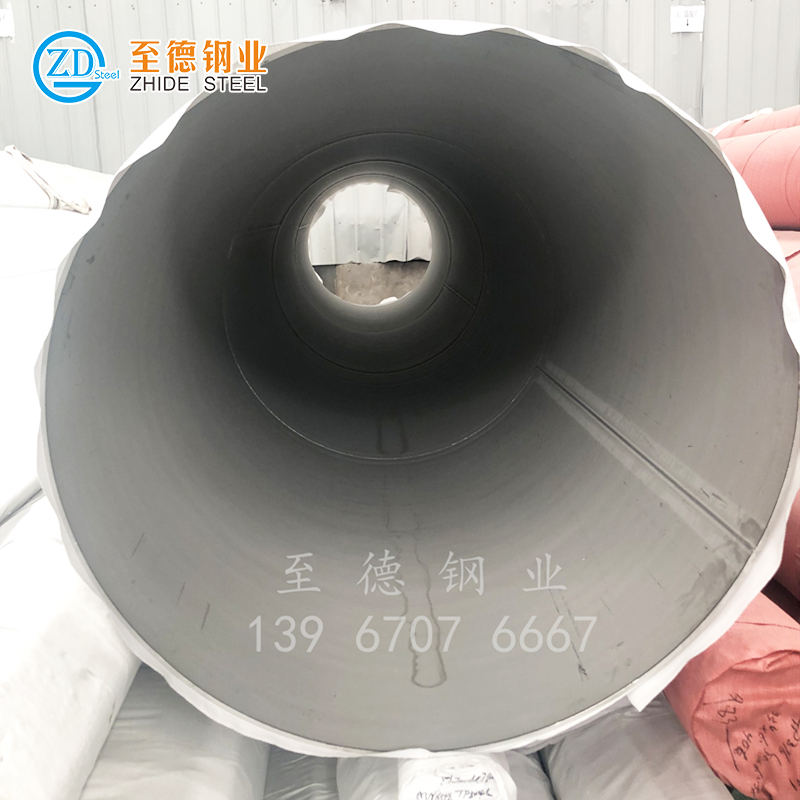

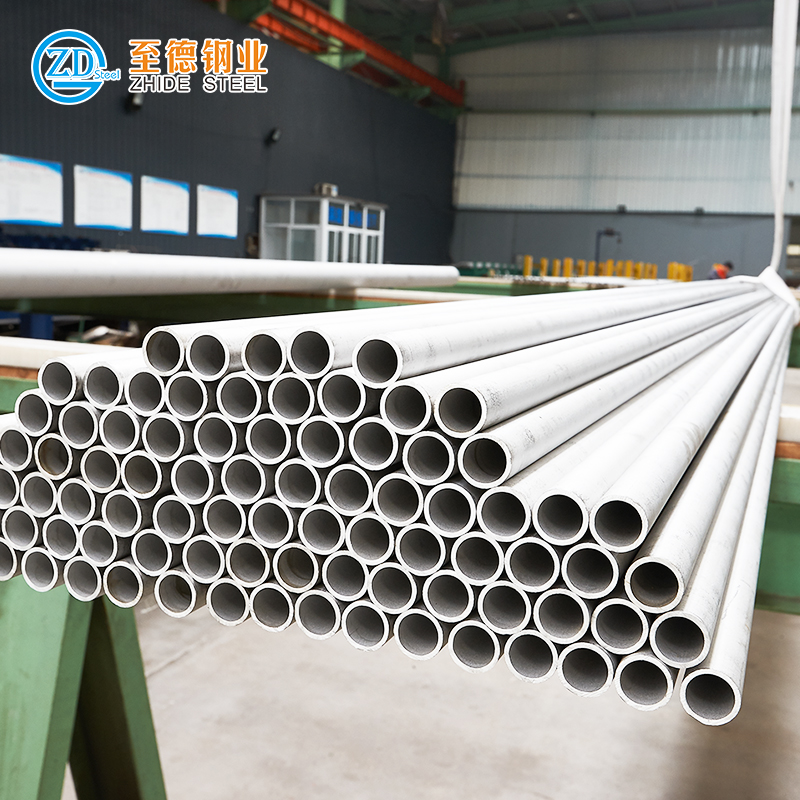

這種生產方法可生產直徑457~1270mm、最大壁厚22.2mm的不銹鋼焊管。它的生產工藝流程如下:

送進鋼板或拆帶卷→超聲波檢查→對焊→刨邊或切邊→排輥成形→高頻預焊接→定徑→切定尺→脫脂→內焊(埋弧焊)→外焊→超聲波檢查全部焊接→擴徑→水壓試驗→超聲波檢查→管端平頭→成品檢查→用戶檢查→打印→涂保護層→出廠。

排輥成形工藝的特點:

1. 在成形過程中管坯邊緣成直線狀態,減少了邊緣的拉伸變形,能夠消除管坯邊緣折皺,同時,減少了變形區長度,減少機架數,節省了投資;

2. 軋輥與管坯成點狀接觸,同步運行,消除了軋輥與管坯間的相對運動所消耗的無用摩擦功,不僅解決了管坯的劃傷,也減少了功率消耗及軋輥磨損;

3. 成形輥公用性大,通過排輥空間位置的調整,可用一套軋輥適應所有規格的任何系統孔型,這樣不僅節約了軋輥的儲備和投資,同時節省了換輥時間。

全排輥成形最大的缺點是生產厚壁管時機組剛性不足。為了解決這個問題,有些機組采用立輥和排輥結構,以適應厚壁管和薄壁管成形的不同要求。

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。